案例說明

- 教學資源

- Express

- Why Minitab

Tenneco 推行六標準差手法來減少浪費、避免重工和降低成本

Tenneco在100多個國家生產汽車排氣系統和駕駛性能的產品,提供給一般房車、卡車、大客車和農具機使用。該公司在全球有14個工程中心和90座生產中心,具有全球卓越的流程程序,幫助公司達到持續改善的目標和推動創新。

北美區經理和精實六標準差黑帶大師Dan Wolfe說道:「我們的生產設備以最新的製造工藝,和最先進的優化工具,製造出高品質的產品和系統。Tenneco全面地推行精實六標準差,以確保提供給客戶穩定的品質水準,並提高我們所有設備的生產效率。」

六標準差管理最初的概念之一就是為了要減少浪費和重工。公司的一個位於密西根州利奇菲爾德工廠的團隊,使用Minitab統計軟體來評估且最佳化他們汽車排氣系統所使用的鋼管製程。

用Minitab分析資料,幫助Tenneco的六標準差專案團隊,減少汽車排氣系統所使用的鋼管不良率。

挑戰

Tenneco在利奇菲爾德的工廠,生產汽車排氣系統所使用的各種尺寸鋼管,其中2.5寸鋼管在生產過程中,產生最多的廢料或瑕疵。製程期間鋼管在某些品管點被辨別為有瑕疵,像是在焊接或測量尺寸時。該專案團隊包含了Tenneco黑帶大師、黑帶、產線主管和工程師,共同設定了一個目標,要將2.5寸鋼管的不良率減少50%。

Minitab如何協助客戶

專案團隊依照DMAIC的定義(define)、測量(measure)、分析(analyze)、改善(improve)和管控(control)五個階段,來完成他們的六標準差專案。在定義的階段,團隊將所有生產排氣管的步驟,繪製成一個詳細的流程圖。他們甚至向具有該技術專業知識的某個外部供應商諮詢,以幫助他們找出需要改善的地方。

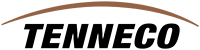

為了進一步評估目前的製程,團隊用蒐集到的瑕疵數據,在Minitab中進行製程能力分析,分析結果顯示平均不良率為1.32%,且不良率有很大的變異。

Tenneco的專案小組在Minitab中執行製程能力分析,於他們專案一開始來評估製程變異。。

現在,他們對製程有更清楚的了解,並找出可以改善的項目排序清單,包括工具磨損和校準、焊接區的溫度、設置、壓力和檢測區等項目。然後,團隊在每個可以被改善的項目上收集相關數據,像是焊接過程中的連續溫度數據,並且利用統計分析來確定他們應該專注改善的項目,以降低不良率。

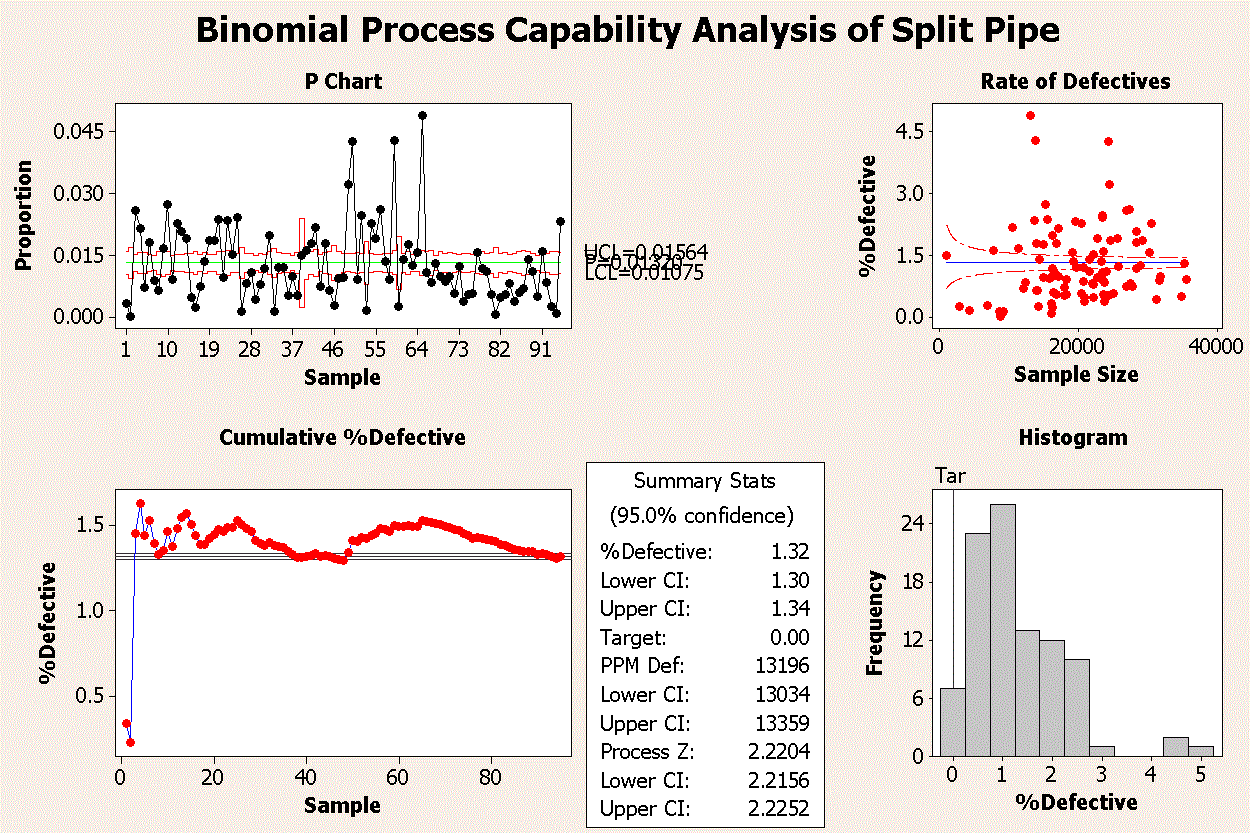

團隊用Minitab進行不同的假設檢定,像是用兩樣本比例檢定,去評估新的工具是否會影響不良率,或是依照生產人員建議安裝工具的設定會有影響。

團隊還在Minitab中進行變異數分析(ANOVA),以評估焊接區的溫度對鋼管膨脹的重要性,因為鋼管的膨脹容易造成瑕疵。這類型的分析透過比較不同因子水準下的反應變數的平均,評估一個或多個因子的重要性。在此分析中,因子水準為1500°F、1700°F、1850°F、1950°F等不同溫度設定。。

團隊在Minitab中執行兩樣本比例檢定(上圖左),評估依照生產人員的建議安裝工具的設定是否會影響不良率。他們也進行變異數分析(ANOVA)(上圖右),評估不同焊接區的溫度,對於鋼管膨脹所造成瑕疵的影響。

利奇菲爾德工廠的黑帶暨資深工程師Peter Malefyt說:「Minitab的分析結果證實,我們應該專注在工具、標準化工具的設定程序和焊接區溫度等項目的改善。這只是我們使用Minitab幫我們完成數據分析,並找出製程改善解決方案的例子之一。」

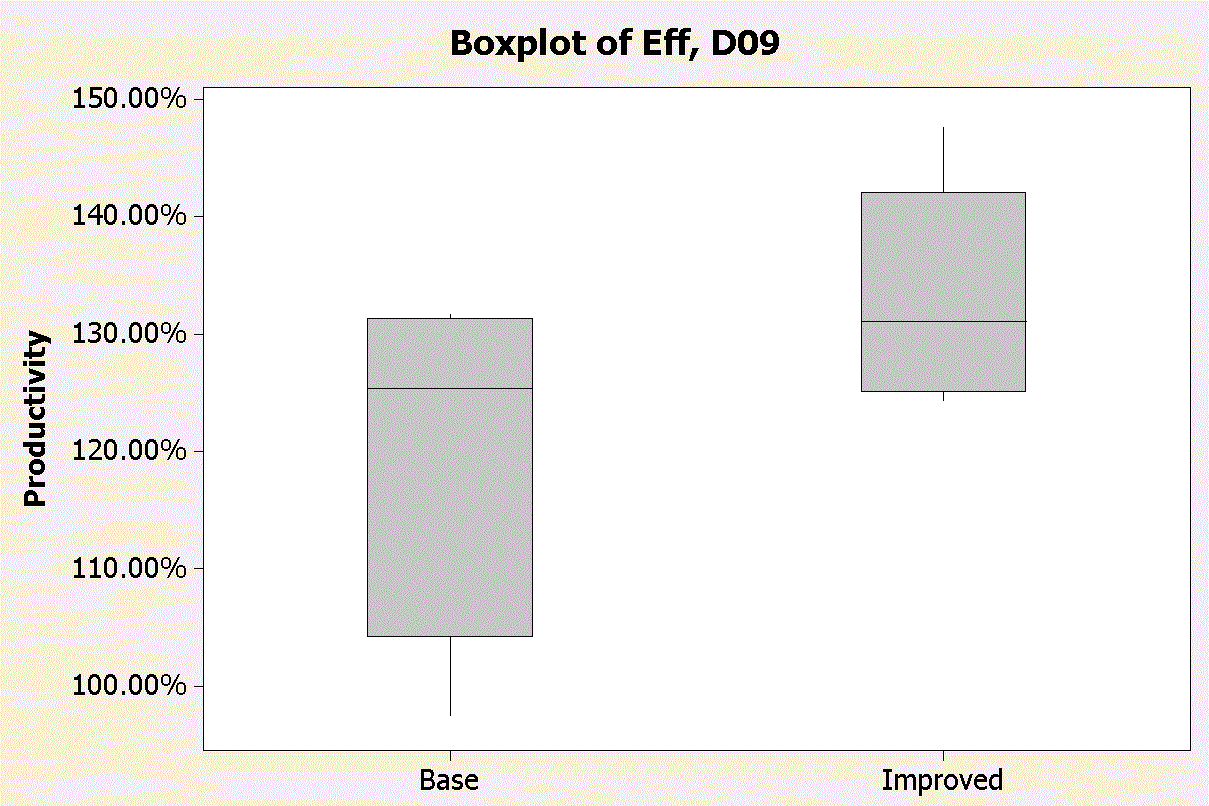

團隊用小批量生產來驗證這些改善方案。Minitab的盒型圖和管制圖,讓團隊很容易地看到測試生產的結果;用Gage R&R分析他們的測量系統,讓團隊能相信他們收集到數據。測試生產的數據分析,更進一步驗證了其他列出的改善項目是否可行。

Minitab的盒型圖和管制圖,幫助專案團隊分析測試生產的資料,用容易判讀的視覺化圖表,驗證改善項目是否可行。

Peter Malefyt又說:「用Minitab圖形工具,將複雜的統計分析結果用容易理解的方式呈現,讓我們能和組織裡的其他相關人員溝通。」

Wolfe補充說:「Minitab統計軟體中的檔案和內建的Help功能,是我們Tenneco用過最好的,對於人員的培訓有極大的幫助。」

因為知道該從何處著力改善,讓團隊能選擇執行最可能達到降低不良率目標的解決方案。他們還進行成本效益分析,以證明實施成本。解決方案包括導入一個新的量測系統、工具的管控、設定溫度參數和標準化設置條件。

結果

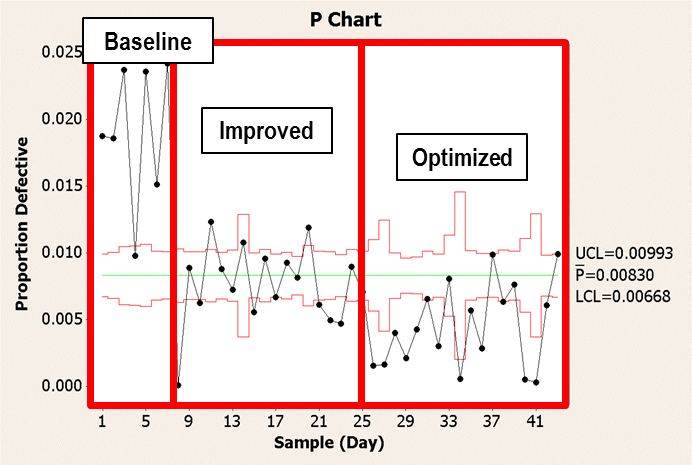

他們分析執行改善後所收集的數據,結果證實團隊達成減少50%不良率。

專案團隊建立一個涵蓋不同階段的管制圖,讓管理者了解執行改善前後製程的改變。團隊能夠同一張圖中標示出三個不同的時期:改善前、最初的解決方案、優化的解決方案。

額外的好處還包含,提高了在利奇菲爾德工廠內、外部生產鋼管零件的客戶部門效率。

上方的盒型圖顯示,負責生產2.5吋鋼管部門在改善前和改善後的整體生產水準。

該團隊將他們的成功經驗,分享給其他地方的Tenneco工廠生產其他鋼管尺寸,或有相似製程的品質改善團隊。

Malefyt說:「這個專案的影響,比起數字直接顯示還要多更多。Tenneco生產多種不同尺寸的鋼管,而這些每一個製程,橫跨了我們所有的廠,都可以實行這些改善方案。」

團隊成員很快地指出,他們的專案,只是每年Tenneco完成的無數個全球卓越流程程序的成功專案之一。

Wolfe說:「Minitab是我們六標準差培訓中一個不可或缺的要素,也是Tenneco成功完成DMAIC專案的一個重要的部分。」

- 組織

- 概述

生產汽車排氣系統和駕駛性能的產品,提供給一般房車、卡車、大客車和農具機使用,在全球有14個工程中心和90座生產中心,擁有將近29,000名員工,年營業而超過84億美元。

-

品質挑戰

要將密西根州利奇菲爾德工廠的2.5寸鋼管的不良率減少50%

- 使用的產品

Minitab®統計軟體

- 結果

- 2.5寸鋼管的不良率減少50%

- 提高了工廠內、外部生產鋼管零件的客戶部門效率

- 將成功經驗,分享給其他地方的工廠